Ces répliques virtuelles d’objets physiques ou de systèmes jouent un rôle clé dans l’industrie. Amélioration des performances, optimisation des process, réduction des coûts, leurs bénéfices sont nombreux. Exemple dans l’industrie pharmaceutique avec Actemium.

Dans l’architecture, le BTP, la santé, l’aménagement urbain ou encore le commerce, et bien sûr l’industrie… les jumeaux numériques se déploient dans tous les secteurs. « De l’optimisation de la conception et de l’innovation des produits à la maintenance prédictive et à la réduction des temps d’arrêt, en passant par l’efficacité opérationnelle, l’amélioration de la prise de décision et la réduction des coûts, les avantages des jumeaux numériques sont nombreux », souligne Frank Berger, Digital Business Development Manager chez Actemium Allemagne.

Certes, les freins au développement de cette technologie (expertise technique, coûts, cybersécurité, résistance culturelle, conformité réglementaire…) ne manquent pas. Mais le succès, par exemple, d’une structure comme la Digitalschmiede de VINCI Energies à Francfort, où sont développés plusieurs projets pilotes de jumeaux numériques, témoigne de l’intérêt que suscitent ces modèles numériques.

« VINCI Energies collabore avec diverses parties prenantes pour stimuler l’innovation numérique. Des initiatives telles que les ‘Gallery Walks’ [visites virtuelles] permettent de découvrir des exemples concrets dans des domaines tels que l’industrie, la ville et l’énergie », détaille Frank Berger. Il ajoute : « Actemium utilise déjà des technologies avancées telles que des scanners mobiles, des drones et des logiciels de CAO 3D pour créer des jumeaux numériques. Ces technologies permettent la capture et la représentation précises des actifs physiques, des processus et des environnements. »

Simulations 3D

Projets pilotes et cas d’usage se multiplient. Amecha, filiale de VINCI Energies aux Pays-Bas, qui conçoit, construit et optimise des machines et des équipements pour l’industrie manufacturière en développant notamment des solutions mécatroniques, collabore depuis 2003 avec XR 4 Industry, une entreprise spécialisée dans le développement de simulations pour la validation et la mise en service virtuelle de machines, de lignes de production et de solutions robotiques.

« L’adoption des jumeaux numériques est essentielle pour des projets réussis dans les délais. »

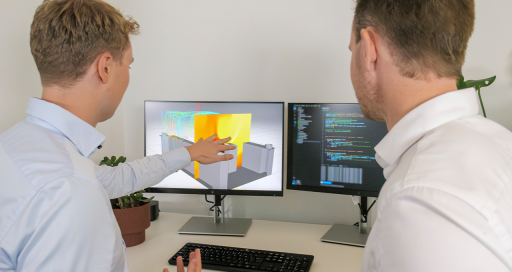

Les deux partenaires travaillent depuis 2023 au développement d’un logiciel de création de jumeaux numériques. « Deux personnes chez nous ont été formées à l’utilisation du logiciel maison de XR 4 Industry permettant de créer des simulations 3D ou jumeaux numériques de machines encore en développement. L’objectif est d’aider à valider les conceptions en cours, à réduire les problèmes inattendus lors de la production et à raccourcir le délai de mise en service », précise Rik Derkx, Manager Engineering chez Amecha.

Actuellement en phase de développement, un des projets pilotes a pu déjà démontrer ses fonctionnalités en connectant un système à commande numérique au jumeau numérique, ce qui a permis de tester le logiciel. « Il nous reste maintenant à intégrer la technologie de jumeau numérique à notre propre processus d’ingénierie, pour que nos clients puissent en bénéficier », ajoute Rik Derkx.

Défis techniques uniques

En Allemagne, Actemium est déjà passé à la phase applicative. La marque Industrie de VINCI Energies a ainsi eu recours à la technologie des jumeaux numériques pour un de ses clients du secteur pharmaceutique. « La numérisation 3D a été déterminante à chaque étape du processus de construction », note Michael Elstner, Mechanical Site Manager PMO chez Actemium Controlmatic West en Allemagne.

Le projet en question consistait à numériser un pont-pipeline de 180 m de long. « Ce type de structure complexe présente des défis techniques uniques, notamment lorsqu’il s’agit d’intégrer de nouveaux éléments, comme un pipeline ou des coudes d’expansion, explique Michael Elstner. Dans ce cas précis, le projet comportait trois points critiques où le nouveau pipeline devait être connecté. Un autre défi majeur était la numérisation de la partie supérieure du pont, située à 10 m de hauteur, nécessitant l’utilisation d’une nacelle élévatrice pour accéder aux zones difficiles. »

En scannant l’ensemble du site et en créant un jumeau numérique, Actemium a pu générer des mesures détaillées, qui ont servi de base à toute la planification du projet. « Ces données ont permis de réduire considérablement les risques d’erreur et de garantir que tous les éléments s’intégreraient parfaitement dans la structure existante, relève Michael Elstner. Grâce à ce processus numérique, la prise de mesures a été effectuée avec une précision inégalée, ce qui a permis de réaliser un gain de temps de 50 % par rapport aux méthodes traditionnelles. »

Temps réel

Une fois la construction lancée, la numérisation 3D a continué de jouer un rôle essentiel. Grâce au jumeau numérique, l’avancement des travaux a été suivi en temps réel, permettant de comparer chaque étape aux prévisions et de repérer d’éventuels écarts. « Cela a facilité la gestion du projet, amélioré la visualisation des jalons et assuré le respect du calendrier », souligne encore Michael Elstner. La numérisation a également permis de créer une documentation détaillée, facilitant la communication avec les parties prenantes et la gestion des imprévus. Enfin, « les données collectées, d’une résolution de 5 mm, ont assuré une base fiable pour les travaux ultérieurs, garantissant une cohérence parfaite ».

Pour Michael Elstner, dans un secteur comme l’industrie pharmaceutique où « la moindre erreur peut avoir des conséquences importantes », « l’adoption des jumeaux numériques est essentielle pour des projets réussis dans les délais ».

15/10/2025