Sommés de réduire leur consommation énergétique, de plus en plus d’industriels se tournent vers l’intelligence artificielle. IA, IoT, data et cloud sont désormais au cœur d’une transformation profonde de l’activité productive. Exemples dans le tertiaire et dans l’industrie en Allemagne.

L’industrie est l’activité la plus émettrice de CO₂ dans l’Union européenne, juste après le secteur des transports.

La loi européenne sur le climat fait de la réduction d’au moins 55 % des émissions de CO2 dans l’UE d’ici 2030 une obligation légale. L’Union travaille également à l’élaboration d’une nouvelle législation pour rendre l’UE neutre pour le climat d’ici 2050. Autant dire que l’industrie – activité la plus émettrice en Europe juste après les transports (24,1 % des émissions, contre 25,8 %) – se trouve au pied du mur.

Pour relever ce défi, certains industriels se sont tournés vers l’intelligence artificielle, une technologie qui, en mettant en relation les données de production et les cours de l’énergie, offre de multiples solutions pour réaliser des économies d’énergie. Et ce d’autant qu’aujourd’hui, des solutions logicielles, de type Historian, permettent de stocker sans limites et à moindre coût les données de tous les capteurs d’une usine ou d’un bâtiment. De nouvelles opportunités qui favorisent des initiatives de plus en plus nombreuses.

Gestion autonome des systèmes CVC

Ainsi, DABBEL, start-up PropTech basée à Düsseldorf (Allemagne), utilise l’IA pour développer un logiciel de gestion de bâtiment autoapprenant. Basé sur le cloud, cet outil se connecte et se superpose aux systèmes de gestion de bâtiment existants pour générer des économies d’énergie.

Grâce à l’IA, le logiciel DABBEL prend en compte des facteurs tels que l’orientation du bâtiment et l’isolation thermique pour ajuster de façon autonome le fonctionnement des équipements CVC (chauffage, ventilation et climatisation). En étalonnant les données toutes les cinq minutes, il peut réagir de manière dynamique aux changements des conditions extérieures et intérieures et optimiser ses décisions. Cette application de modélisation prédictive peut générer de 25 % à 40 % d’économie d’énergie.

Parmi ses clients : un groupe scolaire à Bergneustadt en Allemagne (37 % d’économie d’énergie), une clinique à Zurzach en Suisse (33 %) et des immeubles de la société allemande de distribution d’eau Gelsenwasser (23 %).

Des décisions adaptées en permanence grâce à l’autoapprentissage

Autre solution innovante : Kiona AI/Edge. Cette plateforme IoT dotée d’un moteur d’IA basé sur l’autoapprentissage peut être connectée à tout type de bâtiment. Grâce à la collecte de données en temps réel, elle permet de gérer la température intérieure et d’optimiser la consommation d’énergie.

S’appuyant sur une base de données de plus de 5 500 bâtiments, la plateforme adapte en permanence ses décisions, via l’autoapprentissage, en fonction des caractéristiques physiques du bâtiment, des conditions météorologiques et du climat intérieur.

Les Chemins de fer de l’Etat polonais (Polskie Koleje Państwowe) ont ainsi optimisé la gestion de leur consommation d’énergie, notamment pour leur siège social d’une superficie de 16 000 m² situé dans le bâtiment historique de l’ancienne direction des Chemins de fer de Gdańsk.

Dans une tout autre configuration, studierendenWERK, organisation à but non lucratif gérée par l’Etat et chargée des affaires estudiantines en Allemagne, a pu, avec Kiona AI/Edge, réaliser des économies d’énergie annuelles de 11,8 %.

Un jumeau numérique pour identifier la configuration optimale

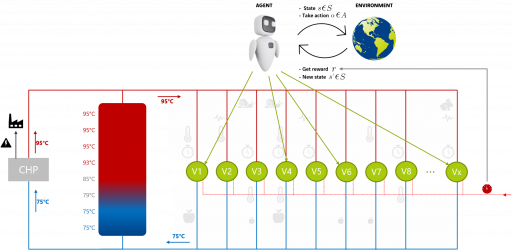

Dans le cadre de projets plus complexes, l’IA est aussi une aide très utile, comme a pu le constater un acteur majeur de l’industrie laitière pour l’installation d’un système CHP (Combined Heat and Power) destiné à produire de la chaleur et de l’électricité à partir de gaz naturel.

« Avec l’aide d’un jumeau numérique, nous avons pu conseiller à ce client la configuration optimale qui a permis de réduire jusqu’à 50 % la consommation de vapeur – une énergie coûteuse à produire – en la remplaçant par de l’eau chaude produite grâce à la cogénération. Nous avons ensuite conçu un modèle d’autoapprentissage capable d’améliorer sans cesse l’équilibrage de la charge sur la cogénération », explique Jeroen Pandelaere, consultant Data Analytics chez Actemium Beverage Aalter, entreprise VINCI Energies qui a également aidé à construire l’installation en effectuant des travaux électriques, mécaniques et d’automatisation.

Pour le consultant, l’IA est appelée à devenir un élément clé de la transformation de l’industrie : « Aujourd’hui, les premiers pas des « early adopters » du secteur industriel confortent la confiance dans l’IA. Mais les projets actuels sont pour la plupart des modèles d’apprentissage supervisés qui ne sont pas au cœur du processus de production. A l’avenir, les modèles et outils d’IA trouveront lentement mais sûrement leur place dans les ateliers de production. »

16/05/2023