Cada vez son más los fabricantes que recurren a la inteligencia artificial con el fin de reducir su consumo energético. La IA, el IoT, los datos y la nube son ahora claves para una transformación en profundidad de la actividad productiva. A continuación, algunos ejemplos del sector terciario y la industria en Alemania.

La industria es el mayor emisor de CO₂ de la Unión Europea, justo después del sector del transporte.

La Ley Europea del Clima establece la obligación legal de reducir al menos en un 55% las emisiones de CO2 en la Unión Europea en 2030. Asimismo, la Unión Europea está trabajando en la elaboración de una nueva legislación para llegar a ser climáticamente neutra en 2050. Sobra decir que la industria, el segundo sector emisor de CO2 en Europa después del transporte (24,1% de emisiones frente al 25,8%), se encuentra entre la espada y la pared.

Para hacer frente a este desafío, algunos fabricantes han decidido recurrir a la inteligencia artificial, una tecnología que, al poner en relación los datos de producción con los precios de la energía, ofrece numerosas soluciones para ahorrar energía. Y más si tenemos en cuenta que, hoy en día, las soluciones informáticas como Historian permiten almacenar sin límite y a menor coste los datos de todos los sensores de una fábrica o un edificio. Estas nuevas oportunidades impulsan cada vez más iniciativas.

Gestión autónoma de los sistemas HVAC

Por ejemplo, DABBEL, una start-up de PropTech con sede en Düsseldorf (Alemania), utiliza la IA para desarrollar un software de gestión de edificios basado en el autoaprendizaje. Esta herramienta ubicada en la nube se conecta y se superpone a los sistemas existentes de gestión de edificios para ahorrar energía.

Gracias a la IA, el software DABBEL tiene en cuenta factores como la orientación del edificio y el aislamiento térmico para ajustar de forma autónoma el funcionamiento de los equipos HVAC (calefacción, ventilación y aire acondicionado). Al calibrar los datos cada cinco minutos, puede responder de forma ágil a los cambios de las condiciones exteriores e interiores y optimizar sus decisiones. Esta aplicación de modelización predictiva puede generar de un 25 a un 40% de ahorro energético.

Entre sus clientes, destacan un grupo escolar en Bergneustadt, Alemania (37% de ahorro energético), una clínica en Zurzach, Suiza (33%), y varios inmuebles de la compañía alemana de distribución de agua Gelsenwasser (23%).

Adaptación continua de las decisiones gracias al autoaprendizaje

Otra solución innovadora es Kiona AI/Edge. Esta plataforma IoT dotada de un motor de IA basado en el autoaprendizaje puede conectarse a todo tipo de edificios. Gracias a la recopilación de datos en tiempo real, permite gestionar la temperatura interior y optimizar el consumo de energía.

A partir de una base de datos de más de 5.500 edificios, la plataforma adapta continuamente sus decisiones mediante el autoaprendizaje, en función de las características físicas del edificio, las condiciones meteorológicas y la temperatura interior.

De este modo, la Compañía Estatal Ferroviaria de Polonia (Polskie Koleje Państwowe) ha podido optimizar la gestión de su consumo energético, especialmente en su sede social, con una superficie de 16. 000 m² y situada en el histórico edificio del antigua dirección de la Compañía Ferroviaria de Gdańsk.

En una configuración totalmente distinta, la studierendenWERK, organización sin ánimo de lucro gestionada por el Estado y responsable de los asuntos estudiantiles de Alemania, ha logrado un ahorro energético anual del 11,8% gracias a Kiona AI/Edge.

Un gemelo digital para identificar la configuración óptima

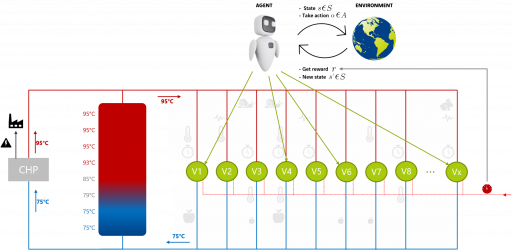

La IA es también una ayuda inestimable en el marco de proyectos más complejos, tal como ha podido constatar uno de los grandes actores del sector lácteo al instalar un sistema CHP (Combined Heat and Power) destinado a producir calor y electricidad a partir de gas natural.

“Con la ayuda de un gemelo digital, pudimos recomendar al cliente la configuración óptima que le permitió reducir hasta un 50% el consumo de vapor ―una energía cara de producir― al sustituirlo por agua caliente producida mediante cogeneración. Después diseñamos un modelo de autoaprendizaje capaz de mejorar continuamente el equilibrio de la carga en la cogeneración”, explica Jeroen Pandelaere, asesor de Data Analytics en Actemium Beverage Aalter, empresa de VINCI Energies que también participó en la construcción de las instalaciones realizando trabajos eléctricos, mecánicos y de automatización.

Para el asesor, la IA está llamada a convertirse en un elemento clave de la transformación de la industria: “Hoy en día, los primeros pasos dados por los ‘early adopters’ del sector industrial refuerzan la confianza en la IA. Pero la mayoría de los actuales proyectos son modelos de aprendizaje supervisados que no están en el centro del proceso de producción. En un futuro, los modelos y herramientas de IA encontrarán, de forma lenta pero segura, su lugar en las plantas de producción.

16/05/2023