Actemium Saint-Etienne Process Solutions hat ein schlüsselfertiges, automatisches und skalierbares System entwickelt, das die Leistungsfähigkeit der Produktion von pulverförmigen Stoffen für die Bauindustrie steigert.

Die von Actemium Saint-Etienne Process Solutions entwickelte Produktionslinie wurde bereits 2015 patentiert.

Angesichts von Wirtschafts-, Klima- und Energiekrise sind energie- und CO2-intensive Industriezweige besonders gefordert und müssen ihr Geschäftsmodell überarbeiten. Das ist jedoch gar nicht so einfach…Industriestandorten mit umfangreichen Fertigungsanlagen und festgelegten Produktionszyklen fällt der Umbau besonders schwer.

Aber es gibt durchaus Möglichkeiten, sowohl auf technischem als auch auf organisatorischem Gebiet. Manchmal reicht es beispielsweise aus, in einige wenige Produktionsmuster einzugreifen, um die ökonomische und energetische Effizienz eines Standorts zu verbessern.

Genau darauf baut Actemium Saint-Etienne Process Solutions, eine Business Unit von VINCI Energies, die sich seit 1991 mit der Industrialisierung von Produktionsverfahren für pulverförmige, körnige und pastöse Stoffe befasst. Diese werden hauptsächlich in der Bauchemie eingesetzt (Kleber, Putze, Estriche usw.).

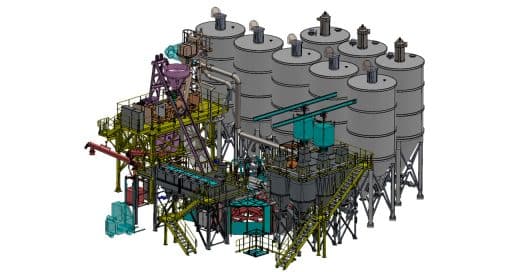

2015 ließ dieses 35 Beschäftigte zählende Unternehmen eine innovative Produktionsanlage namens Flexiplant patentieren, mit der die Wirtschaftlichkeit und Umweltverträglichkeit der Lagerung, Dosierung, Mischung und Abfüllung pulverförmiger Produkte deutlich verbessert werden.

Vertikal oder horizontal

„Im Prinzip gibt es zwei Typen von industriellen Mischanlagen für komplexe, pulverförmige Rezepturen: vertikal oder horizontal, jeweils mit entsprechenden Vor- und Nachteilen“, erläutert Nicolas Genevrier, Vertriebsingenieur bei Actemium Saint-Etienne Process Solutions.

Vertikale Anlagen stehen für Zuverlässigkeit und hohe Produktionskapazität, außerdem für überschaubare Betriebskosten und geringeren Instandhaltungsbedarf. Allerdings sind sie sehr teuer in der Anschaffung und unterliegen immer strengeren Anforderungen, die sich aus lokalen Bebauungsplänen und der Tragfähigkeit und Stabilität des Untergrunds ergeben.

25 % geringere Anschaffungsinvestitionen bei 40 % niedrigeren Betriebskosten

Das hat mit der Größe und dem Gewicht des stählernen Tragwerks für die Rohstoffsilos zu tun, die häufig Höhen von 40 Metern erreichen. Ein weiterer Nachteil vertikaler Systeme ist mangelnde Flexibilität und Skalierbarkeit. Sofern die Erweiterung nicht bereits bei der Planung und Auslegung der Anlage berücksichtigt wurde, ist der Zubau weiterer Rohstoffsilos, Additivbehälter oder einer komplett neuen Mischstraße sehr schwierig.

Die horizontalen Modelle wiederum sind in der Anschaffung günstiger, allerdings verursachen sie höhere Betriebskosten. Sie haben nicht so hohe Produktionskapazitäten, und die Förderanlagen, insbesondere pneumatische Systeme, können Kreuzkontaminationen verursachen.

Das Beste aus beiden Systemen

Mit Flexiplant fügt Actemium Saint-Etienne Process Solutions das Beste aus beiden Systemen zusammen, nutzt so sämtliche Vorteile und vermeidet die Nachteile. Das System kombiniert einen vertikalen Prozessschritt, bei dem auf einem Drehkarussell drei gleichzeitig nutzbare Dosierstationen angeordnet sind, was die Produktionskapazität verbessert. Die Förderung erfolgt mechanisch über einen Elevator*, der wenig Energie verbraucht und Kontaminationseffekte bei Rezepturwechseln verringert.

Die Produktionsanlage ist je nach Einsatzzweck zwischen 9 und 12 Metern hoch. Aufgrund des geringeren Platzbedarfs kann sie in die meisten vorhandenen Lagerhallen eingebaut werden. Außerdem können jederzeit und ohne Produktionsunterbrechung neue Module oder Stationen angebaut werden. Es ist möglich, bestimmte Ausrüstungen zu erweitern oder anzupassen, wenn sich die Produktionsanforderungen ändern.

Null Kontamination, genaue Dosierung, Skalierbarkeit… und das ist noch nicht alles, betont Actemium Saint-Etienne Process Solutions. „Die Anschaffungskosten von Flexiplant liegen 25 % unter denen einer Vertikalanlage. Die Betriebskosten sind 40 % niedriger als bei einer klassischen Horizontalanlage. Diese Verbesserung der Wirtschaftlichkeit ergibt sich aus deutlichen Energieeinsparungen – der Verbrauch sinkt um den Faktor 20 gegenüber einem horizontalen und um den Faktor 5 gegenüber einem vertikalen System“, erläutert Genevrier.

Flexiplant wurde 2015 patentiert und ist derzeit in Frankreich, Chile und Australien in Betrieb. Außerdem soll das System auch in einer zweiten Produktionsanlage von Sika, einer der weltweit größten Bauchemie-Firmen, installiert werden. Diese entsteht derzeit in Boisbriand in der Nähe des kanadischen Montreal.

„Wir arbeiten vorrangig im Export und sind weltweit tätig. Genauso soll auch Flexiplant vermarktet werden. Es handelt sich für uns um schlüsselfertige Projekte mit einem Volumen zwischen 1,5 und 5 Mio. Euro, und wir gehen potentiell von knapp zehn Projekten pro Jahr aus“, fügt Genevrier hinzu.

*Ein Elevator oder Becherwerk ist eine Art Lastenaufzug für meist schwere Schüttgüter. Er besteht aus Bechern mit Schwerkraftentleerung, der per Gurt oder Kette bewegt werden.

21/04/2023