Flexiplant aporta agilidad a las líneas de producción

Tiempo de lectura : 6 min

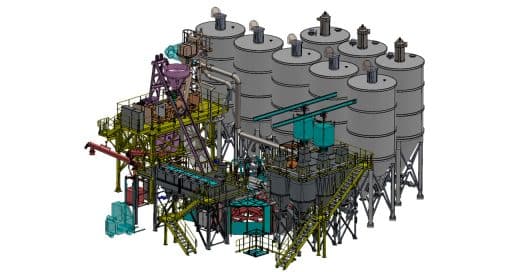

Actemium Saint-Etienne Process Solutions ha creado un sistema llave en mano, automático y escalable, destinado a mejorar el desempeño industrial de las plantas de producción de polvos destinados a la construcción.

La línea de producción diseñada por Actemium Saint-Etienne Process Solutions fue patentada en 2015.

En un contexto de triple crisis ―económica, climática y energética―, el mundo industrial, gran consumidor de energías fósiles y emisor de CO2, está llamado a revisar sus modelos. Pero no es tan sencillo… Las plantas industriales, caracterizadas por la pesadez estructural de sus instalaciones y la rigidez de sus ciclos de producción, se enfrentan a numerosos frenos a su transformación.

No obstante, tampoco faltan las palancas de acción, tanto en los niveles técnicos como organizativos. Intervenir en determinados esquemas de producción, por ejemplo, puede bastar para mejorar la eficiencia económica y energética de algunos centros.

Este es el reto al que se enfrenta Actemium Saint-Etienne Process Solutions, empresa de VINCI Energies especializada desde 1991 en la industrialización de los procesos de producción que utilizan productos en polvo, granulados o pastosos, principalmente para la industria de los productos químicos de la construcción (pegamentos, recubrimientos, capas de hormigón…).

En 2015, esta empresa con 35 empleados patentó una innovadora línea de producción, denominada Flexiplant, que permite a los centros industriales de almacenamiento, dosificación, mezcla y ensacado de polvos mejorar significativamente su modelo económico y su impacto medioambiental.

Vertical u horizontal

“Actualmente, las empresas que integran instalaciones de mezcla de productos altamente formulados deben escoger entre dos tipos de unidades de producción, verticales u horizontales, cada una de ellas con ventajas e inconvenientes”, explica Nicolas Genevrier, ingeniero comercial en Actemium Saint-Etienne Process Solutions.

Las instalaciones verticales garantizan la fiabilidad y la capacidad de producción, con un coste de funcionamiento razonable y un mantenimiento menor. Por otro lado, requieren una inversión inicial muy elevada y deben cumplir unos requisitos administrativos cada vez más exigentes impuestos por los planes urbanísticos locales y limitados por la naturaleza sísmica del suelo.

Una inversión inicial 25% menos elevada por un coste de funcionamiento reducido del 40%.

El tamaño y la masa de la estructura metálica que soporta los silos de almacenamiento de materias primas, cuya altura suele alcanzar los 40 m, pueden representar un problema. Otro inconveniente de los sistemas verticales es su falta de flexibilidad y escalabilidad. A menos que la ampliación se haya previsto durante la fase de diseño y dimensionamiento de la instalación, es muy difícil añadir silos adicionales de alimentación, tolvas de aditivos o una nueva línea de mezcla completa.

Por su lado, los modelos horizontales requieren menos inversión, pero tienen costes de explotación más elevados. Su capacidad de producción es más limitada y presentan riesgos de contaminación cruzada a causa de los sistemas de transporte, especialmente los neumáticos.

Lo mejor de ambos sistemas

Con Flexiplant, Actemium Saint-Etienne Process Solutions ha optado por tomar prestadas características de los dos sistemas existentes para combinar sus respectivas ventajas y dejar de lado los inconvenientes. Así, el sistema combina un proceso horizontal, asociado a un carrusel (cinta trasporadora?) que ofrece tres estaciones de dosificación simultáneas para una mejor capacidad de producción y un transporte mecánico que se sirve de un skip* y limita el consumo energético y la contaminación entre fórmulas.

La altura máxima de la línea varía de 9 a 12 m según las necesidades de uso. El tamaño global de la línea permite su fácil integración en la mayoría de almacenes existentes. Además, es posible añadir en cualquier momento nuevos módulos o nuevas estaciones, sin necesidad de detener la producción, y ampliar o adaptar algunos equipos para responder a los cambios en la producción.

Cero contaminación, precisión de dosificación, escalabilidad de las instalaciones… Y eso no es todo, insisten en Actemium Saint-Etienne Process Solutions. “La inversión inicial que requiere Flexiplant es un 25% menos elevada que la de una estructura vertical. En cuanto al coste de funcionamiento, es un 40% inferior al de una estructura horizontal clásica. Esta ganancia económica es atribuible a una reducción considerable del consumo energético (veinte veces inferior a un sistema horizontal y cinco veces inferior a un modelo vertical)”, especifica Nicolas Genevrier.

Patentado en 2015, actualmente Flexiplant está presente en Francia, Chile y Australia. La línea también ha sido elegida por Sika, uno de los principales actores mundiales de productos químicos para la construcción, para integrar una segunda planta de producción en Boisbriand, cerca de Montreal (Canadá).

“Desarrollamos gran parte de nuestra actividad en el ámbito internacional, con contratos en todo el mundo. Flexiplant forma parte de este plan de apertura. Para nosotros, se trata de proyectos llave en mano con un valor de entre 1,5 y 5 millones de euros, y creemos poder contar con un potencial de unos diez proyectos al año”, añade Nicolas Genevrier.

*Un skip es una instalación que sirve para elevar cargas a granel, generalmente pesadas, con la ayuda de volquetes tirados por un cabrestante y que se vacían por gravedad.

21/04/2023