Comment la fabrication additive va transformer l’industrie

Temps de lecture : 5 min

Technologie centrale de l’industrie du futur, la fabrication additive s’annonce comme une réponse aux enjeux des industriels : produire plus, mieux, et à un meilleur coût.

Autonomie, flexibilité, intelligence, adaptabilité : ces caractéristiques de l’industrie du futur sont également celles de la fabrication additive, et c’est pourquoi cette technologie peut être considérée comme centrale dans la transformation et l’accélération industrielle.

« C’est un procédé assez révolutionnaire ! », lance Alexandre Mandon, ingénieur avant-vente chez Actemium Saint-Etienne Process Solutions (VINCI Energies). Et de livrer des détails : « Jusqu’à présent, la fabrication de pièces, notamment mécaniques, s’effectue principalement via des procédés de fabrication soustractifs, où l’on enlève de la matière pour obtenir la pièce finie. La fabrication additive prend le contre-pied en ajoutant des couches de matière pour obtenir la pièce finie, via par exemple des techniques de polymérisation dans le cas de matière plastique, de fusion pour du métal, etc. »

Ainsi la fabrication additive ouvre-t-elle de nouvelles perspectives. « Elle permet de fabriquer des pièces à géométrie complexe quasiment impossibles à réaliser via des procédés classiques, comme les composants multidirectionnels et multicanaux, les structures lattices », poursuit Alexandre Mandon.

La fabrication additive accélère également l’innovation en réduisant le délai entre la conception et la fabrication.

Les applications de la fabrication additive intéressent par exemple l’aéronautique, secteur industriel majeur. Selon l’expert Actemium, « l’aspect le plus intéressant pour l’aéronautique est l’allègement considérable du poids des pièces grâce à l’optimisation topologique ». Celui d’une aube de turbine en aluminure de titane est ainsi réduit de 50 %, un atout indéniable pour le secteur puisqu’une baisse du poids des appareils entraîne logiquement une baisse des consommations en carburant.

Elle accélère également l’innovation en réduisant le délai entre la conception et la fabrication. « Une pièce destinée à être fabriquée via cette technologie est modélisée en 3D. Il suffit de lancer la fabrication pour obtenir le produit fini », au bout d’une semaine au lieu de huit si la pièce est réalisée en fonderie, ajoute Alexandre Mandon. « La fabrication additive est donc très utilisée dans le prototypage pour valider les produits, les composants… »

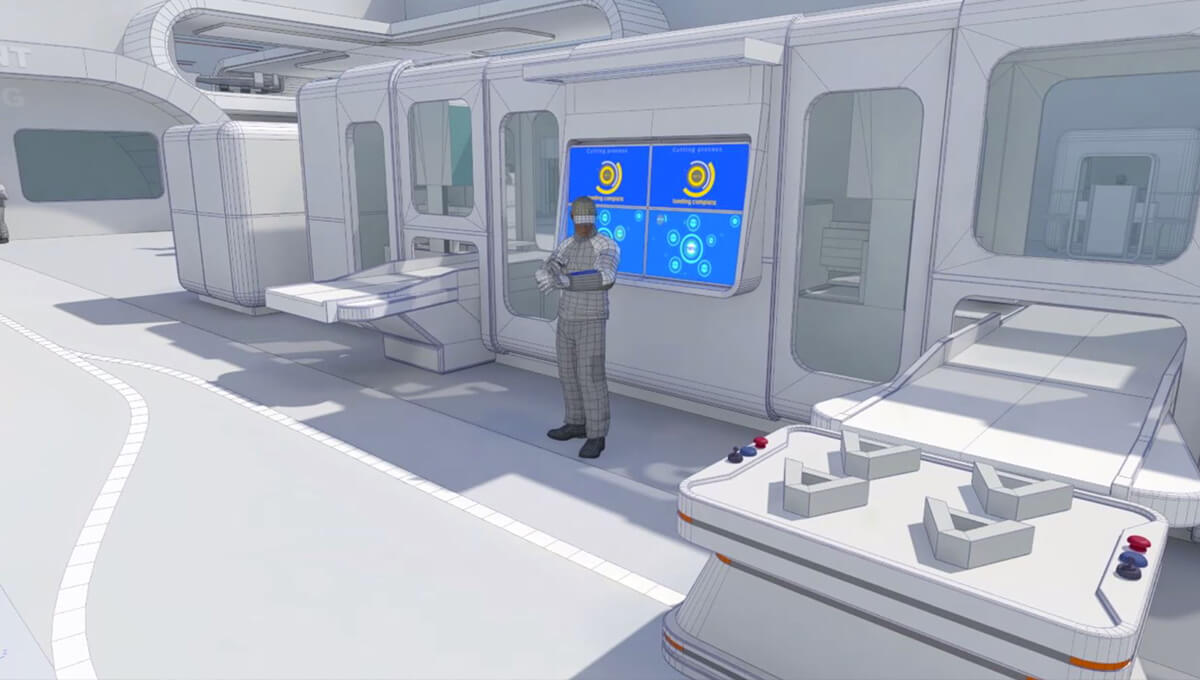

Conscientes des enjeux, cinq entreprises d’Actemium se sont regroupées au sein du groupe de travail « Tech Team » et ont donné naissance au projet ALAFU (Atelier LAser du FUtur). « Nous avons imaginé et modélisé une solution clé en main intégrant la complémentarité des solutions Actemium, comme notamment la supervision centralisée et déportée, les équipements process poudre, l’automatisation et la robotisation des transferts, les opérations de post traitement : traitement thermique, parachèvement et enfin, le contrôle non destructif. Cet atelier complet de fabrication additive métallique a comme ambition la fabrication en grande série », souligne Alexandre Mandon.

Si les composantes de cet atelier ont déjà été intégrées à d’autres projets réalisés au sein du réseau Actemium, la nouveauté est de considérer la chaîne de valeur dans son ensemble, de l’approvisionnement de la poudre à l’emballage des pièces. ALAFU répond ainsi à plusieurs contraintes des industriels, par exemple le coût des pièces.

« Aujourd’hui, la fabrication additive est un procédé très coûteux, notamment sur lit de poudre métallique, car certains matériaux coûtent très cher. ALAFU apporte notre expertise en recyclage des poudres », précise encore Alexandre Mandon. Sans oublier qu’en automatisant et sécurisant le process, en fiabilisant la fabrication et réduisant ses coûts, ALAFU permet d’envisager la production en grande série. Prochaine étape envisagée pour ALAFU avant la réalisation potentielle d’un démonstrateur : l’immersion dans l’atelier via un masque de réalité virtuelle.

En savoir plus :

09/06/2017