Les promesses des jumeaux numériques dans l’industrie

Temps de lecture : 5 min

De la conception à la maintenance, les applications de ces copies virtuelles d’un produit ou d’un équipement sont de plus en plus nombreuses dans l’industrie 4.0. Spécialiste des process industriels, Actemium est au carrefour de cette transformation.

Selon le cabinet d’études MarketsandMarkets, le marché des jumeaux numériques devrait passer de 6,9 milliards de dollars en 2022 à 73,5 milliards d’ici 2027. Ces copies virtuelles d’un objet, d’un produit, d’un équipement ou d’un processus sont aujourd’hui considérées comme des éléments clés de l’industrie 4.0. Les principaux secteurs à les utiliser aujourd’hui, et bien plus encore à l’avenir, sont l’automobile, l’énergie, l’électricité, l’aérospatiale et la défense.

Parmi les nombreux bénéfices offerts par les jumeaux numériques, celui de faire travailler ensemble des équipes éparpillées dans différents pays est le plus évident. « Plus largement, les jumeaux numériques ont l’avantage d’offrir une multitude d’applications dans le champ industriel couvrant l’ensemble du cycle de vie d’un produit, d’un équipement ou d’une installation », souligne Thomas Hoffmann, Business Development Director chez Actemium, la marque de VINCI Energies dédiée aux process industriels.

Tout au long du cycle de vie d’un produit

« Ce concept intervient en amont lors de la conception et de la création. Il permet de tester virtuellement les programmes logiciels des automates ou des pièces particulières d’un équipement, détaille Thomas Hoffmann. Il est très utile également pour former les utilisateurs d’une machine ou d’une installation avant même sa mise en service. Les jumeaux numériques facilitent aussi la mise en place de solutions de maintenance prédictive. A l’avenir, ils permettront d’ajuster la machine en fonction des déformations observées sur l’objet qu’elle produit au cours de son utilisation. »

« Le jumeau numérique est un moyen d’impliquer davantage le client mais aussi les utilisateurs finaux dans la conception d’un projet. »

D’autres applications des jumeaux numériques existent dans des domaines tels que la gestion de la qualité ou de la chaîne d’approvisionnement, la réduction des délais de réalisation d’un projet ou la maîtrise des consommations d’énergie, voire l’optimisation du démantèlement et du recyclage d’un équipement.

Réalisations pour Michelin et un acteur majeur dans la valorisation des déchets

« En tant qu’intégrateur, Actemium a la maîtrise de l’ensemble du process industriel, de l’architecture des données via l’IoT – au cœur de ce concept de virtualisation – jusqu’à la partie IT avec Axians, une autre marque de VINCI Energies, pour assurer le transport, le stockage et la sécurité de la donnée. Nous sommes donc très bien placés pour alimenter et faire fonctionner un jumeau numérique », avance Thomas Hoffmann.

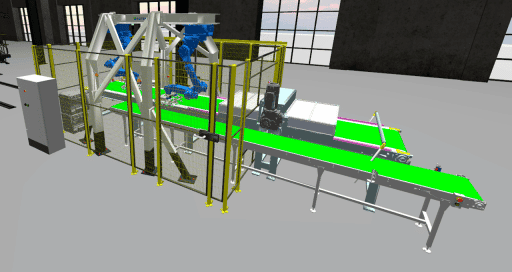

Pour un client de l’industrie pharmaceutique, Actemium a ainsi présenté un aperçu immersif en 3D d’une future installation pour mieux en mesurer les différents impacts, et ce, en y intégrant les opérateurs. Pour Michelin, l’entreprise a conçu le jumeau numérique d’un îlot robotisé installé en début de chaîne de fabrication pour gérer les chutes de gomme afin d’en valider les parties sécurité, programme et mécanique.

Par ailleurs, dans le cadre de l’installation d’une ligne de convoyage pour un acteur majeur dans la valorisation des déchets, Actemium a présenté une démonstration du projet avec des lunettes 3D assortie de tests virtuels.

« Le jumeau numérique est un moyen d’impliquer davantage le client mais aussi les utilisateurs finaux dans la conception d’un projet et donc de le leur faire adopter plus facilement, et ce, tout en diminuant les risques liés à l’implantation physique de l’équipement ou de l’installation, aux questions d’ergonomie et à la gestion des processus de production et de maintenance », conclut Thomas Hoffmann.

12/01/2023